Плазменная резка подразумевает разрезание любого токопроводящего металла с помощью «плазменно-дуговой» резки, также бетон, камень и другие высокопрочные материалы толщиной до 200 мм за счёт способа «плазменной струи». Процесс резки представляет собой разрезание материала плазмой температурой от 5000 до 30000 градусов по Цельсию и скоростью 500 – 1500 метров в секунду.

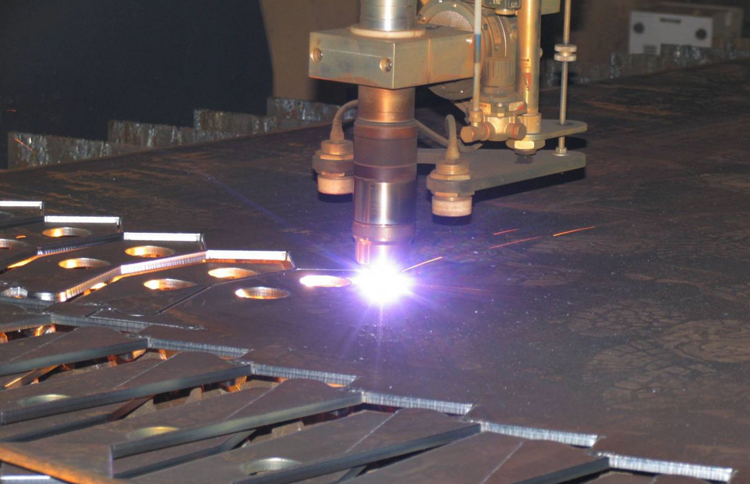

Плазменная резка

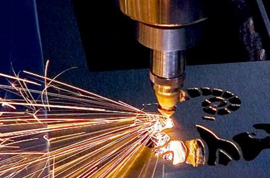

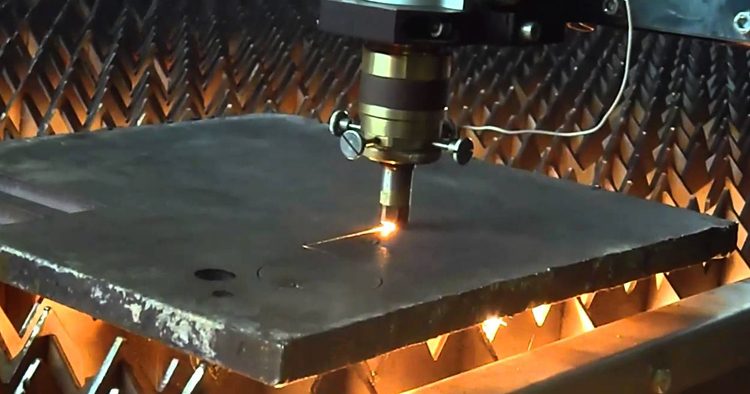

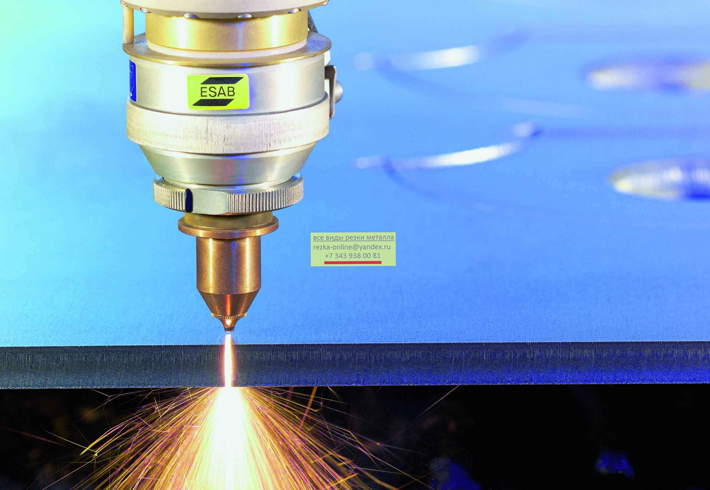

Лазерная резка

Лазерная резка производится на всех материалах и не зависит от проводимости тока, но обладает своими ограничениями в мощности и глубине разреза (максимальная толщина стальной заготовки может достигать 30 мм). Лазер – пучок света высокой мощности, полученный в результате разгона света в оптическом резонаторе. При резке, в зависимости от способа, расплав либо удаляется струёй газа под давлением, либо испаряется в зоне резки.

Лазерная резка

Область применения

Плазменная резка применяется на предприятиях тяжёлого машиностроения, атомной энергетики, авиапрома, в строительной отрасли, в коммунальном хозяйстве, в наружной рекламе (при изделии металлических вывесок). С её помощью производится резка труб, листового металла, чугуна, стали, бетона, а также для фигурной резки по металлу и болтовых отверстий. Лазерная резка имеет широкий диапазон применения и затрагивает: медицину, машиностроение, приборостроение, и т.д.

Лазерная резка металла

Главные различия

Плазменная и лазерная резка являются прямыми конкурентами, с точки зрения изготовления более мелких деталей ЛР выигрывает по скорости изготовления и качеству, в то время как ПР обгоняет относительно невысокой стоимостью оборудования и более легкозаменяемыми деталями. При этом, что ПР, что ЛР используются в резке листовых металлов с одинаковым успехом, с той разницей, что по мере увеличения толщины металла, растёт и стоимость оборудования для лазерной резки, увеличиваясь в 6-7 раз относительно плазменной резки.

Плазменная резка металла

Отметим главное:

- Большая разница в цене (по мере возрастания мощности цена ЛР увеличивается многократно).

- Цена ремонта (также ЛР в разы дороже из-за стоимости запчастей).

- Мобильность, ПР есть не только автоматические, но и ручного типа.

- Для ПР не имеет значения стерильность обрабатываемого материала (ржавчина, запыленность и т.д.), тогда как для работы с ЛР требуется стерильность как помещения, где производится работа, так и стерильность обрабатываемого материала.

- Для работы с ЛР требуются профессионалы в сфере работы с данным оборудованием, тогда как для начала работы с ПР требуется лишь знание техники безопасности и основ работы.

- Высокая энергоёмкость ЛР, тогда как ПР (ручного типа) достаточно работы от розетки.

- Производительность резки металла: ЛР – Очень большая скорость работы при маленьких толщинах материала. Прожиг может значительно снижаться при увеличении толщины. ПР – Высокая скорость прожига. Высокая скорость при средних и маленьких толщинах, обычно с резким снижением при возрастании толщины.

Заключение

В зависимости от задачи, растёт и практичность того или иного способа. Лазерная резка оправдывает своё использование при полной загрузке и работе с тонкими материалами. ПР может иметь место не только в промышленных объёмах (мобильные аппараты) и даёт довольно-таки неплохой результат при работе с металлами толщиной до 25 мм. В тоже время, если не обращать внимания на стоимость, ЛР отличается меньшим тепловым воздействием на деталь, в отличие от ПР.

В большинстве случаев, при использовании ЛР, не образуется окалины, тогда как у ПР такое явление не редкость. Высокое качество углов у ЛР, тогда как у ПР происходит округление угла, в нижней части среза удаляется большее количество материала, чем из верхней. Также можно отметить, что ширина реза у лазера постоянна, тогда как ширина реза плазмой нестабильна из-за плазменной дуги.